使用Synrad CO2激光器實現聚碳酸酯的理想加工

聚碳酸酯及其應用簡介

聚碳酸酯(PC)是一種因其優異的物理和化學性能而在全球市場需求量很大的材料。這種熱塑性塑料的優勢在于其更高的韌性、斷裂強度和透明度以及高耐熱性。這些特性使聚碳酸酯在汽車、醫療和機械工程等行業極具吸引力。通過添加添加劑,可以進一步改善聚碳酸酯的性能,使其適用于不同的應用環境。

聚碳酸酯的化學性質和吸收特性

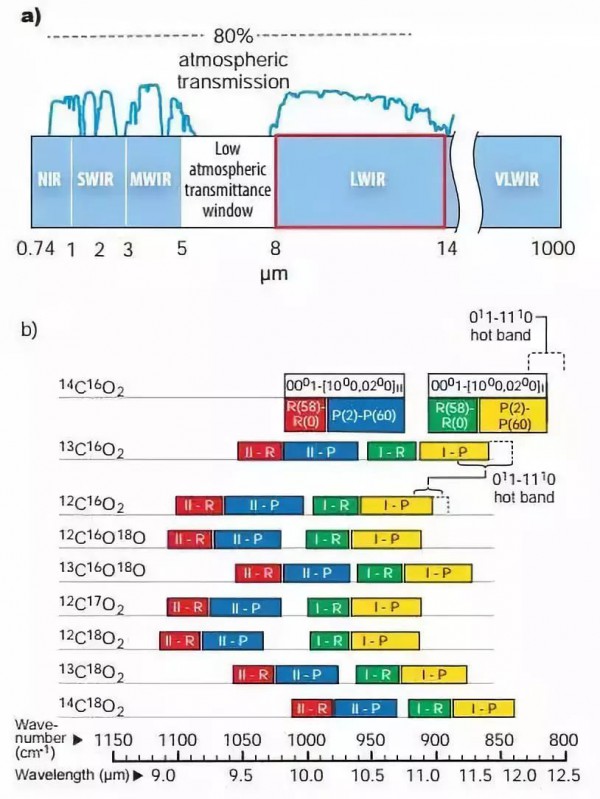

一般來說,由于CO2激光器的波長較長,且與塑料的吸收曲線相匹配,因此特別適合切割塑料。盡管聚碳酸酯對CO2激光具有較高的吸收率,但使用CO2激光切割時,切割質量卻不高。雖然切割過程簡單快捷,但切割邊緣通常會出現黃色至棕色的變色。由于其光學特性,聚碳酸酯是玻璃等傳統材料的優良替代品。但在車燈和顯示器等應用中,需要干凈的切割邊緣,因為任何變色都可能導致材料出現不必要的顏色效應。此外,由于其高韌性和穩定性,使用機械加工方法難以切割,因此我們的目標是找到最佳的激光加工參數,以獲得最佳的切割質量。最終,我們希望幫助聚碳酸酯制造商和用戶更好地了解聚碳酸酯的CO2激光切割工藝,并將其應用于實際生產中。

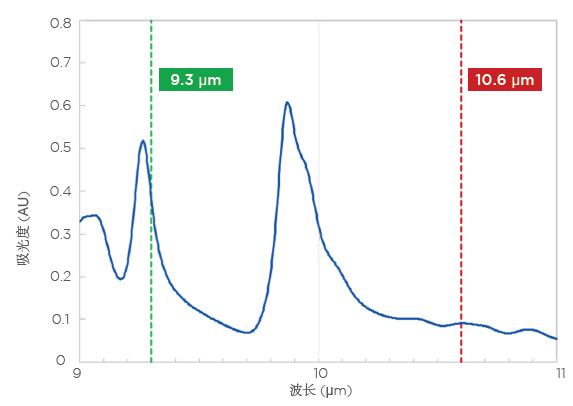

使用傅里葉變換紅外光譜儀對聚碳酸酯樣品進行實驗測量,結果顯示在預期位置出現了一個強峰。

吸收描述了材料與激光之間的相互作用,是影響切割質量的重要因素之一。當聚合物吸收紅外輻射時,其化學鍵會發生振動,導致這些化學鍵的伸縮和彎曲。為了實現高效吸收,光子的能量必須與分子鍵的特定振動能量相匹配。聚碳酸酯在 1080 cm-1處表現出增強的吸收,對應波長為 9.26 μm。這個吸收峰代表了聚碳酸酯聚合物鏈主鏈中碳-碳鍵的彎曲振動模式。這種彎曲模式的計算比較復雜,超出了本文的討論范圍。

聚碳酸酯切割示例

吸收特性如何幫助提高切割質量?為了評估這一特性,我們測試了三種不同類型的厚度為 2 mm的聚碳酸酯材料。這些材料分別是Makrolon? 2405(標準級)、Makrolon? AL 2447(紫外線穩定型)和 Makrolon? 6555(阻燃型)。切割測試使用了兩臺 Synrad CO2 激光器,一臺使用標準波長 10.6 μm,另一臺使用備用波長 9.3 μm。除了波長之外,我們還測試了輔助氣體類型、輔助氣體壓力和激光頻率的變化對切割質量的影響。

加工方案概述

在所有其他參數保持不變的情況下,僅測試了一個參數變量。氣體壓力和激光頻率的影響在一定的參數范圍內進行了研究。所有測試均使用壓縮空氣和氮氣作為輔助氣體進行。此外,每次切割都分別使用 9.3μm 和 10.6μm的激光波長重復進行。切割速度選擇為盡可能高,同時確保能夠完全切穿。所有切割過程中的激光功率均保持恒定,平均功率為 100W。

輔助氣體的影響

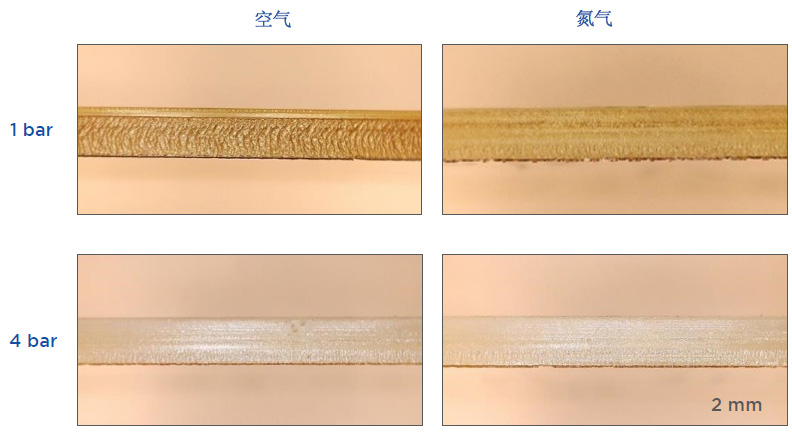

輔助氣體是影響切割質量的重要因素。它將熔融物從激光切割區域吹走。對于聚碳酸酯而言,這意味著需要較高的氣體壓力才能盡快排出變色的熔融物和分解產物。下圖顯示了1bar 和4bar 氣壓下的切割效果差異。雖然氣體壓力很重要,但氣體類型似乎對切割質量沒有影響。

標準級聚碳酸酯(PC)材料,分別使用1bar和4bar壓力的壓縮空氣和氮氣進行切割。

頻率的影響

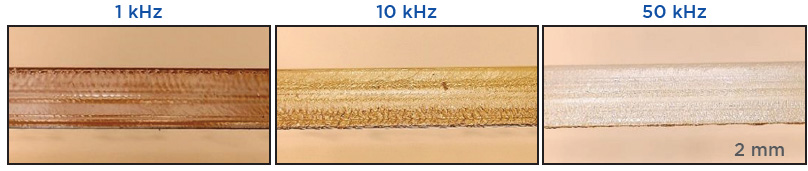

頻率測試以 1 kHz 至 50 kHz 的增量步長進行,結果顯示切割邊緣質量呈線性變化。隨著測試頻率的增加,切割邊緣的變色程度降低。這一觀察結果表明,脈沖激光操作,尤其是在低頻率下,會導致切割邊緣變色更加嚴重。周圍區域的熱影響區較小,加上脈沖之間的間隔時間較長,導致變色的熔融物和分解產物在輔助氣體將其排出之前迅速凝固。為了獲得干凈的切割邊緣,需要采用準連續模式進行切割。

標準級PC材料,采用不同頻率進行切割

材料成分的影響

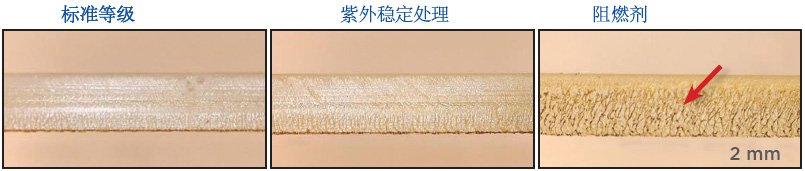

如上所述,我們提供了三種添加劑不同的聚碳酸酯材料。使用光譜儀進行的吸收測量并未顯示出吸收行為上的差異,但切割質量方面卻存在明顯差異。

使用相同的加工參數切割三種不同類型的聚碳酸酯

在所有測試中,標準級和紫外線穩定型聚碳酸酯均顯示出相似的結果。選擇合適的參數,這兩種材料幾乎可以完美切割。添加了阻燃劑的聚碳酸酯表現不同,我們在測試中沒有找到合適的參數。在上面阻燃型聚碳酸酯的圖片中,切割邊緣(紅色箭頭所示)顯示出明顯的黑色條紋,這很可能是激光切割過程中碳化造成的。

激光波長的影響

在相同的平均激光功率下,我們分別測試了 9.3μm 和 10.6μm兩種波長。此外,與之前的測試一樣,我們使用了 4 bar 的高壓和 50kHz 的頻率,因為這些參數能夠獲得最佳的切割效果。由于吸收率的差異,10.6μm波長下的最大切割速度為 50 mm/s,而 9.3 μm波長下的最大切割速度為 70 mm/s。使用 10.6μm波長切割的切口邊緣完全無色,但表面非常粗糙。而使用 9.3μm波長切割的表面則光滑得多,但邊緣會殘留一些顏色。

使用非標準波長 9.3 μm和標準波長 10.6 μm對標準級 PC 材料進行切割

在10.6 μm波長下,由于吸收率較低,激光能量會在材料內部發生散射。激光能量在材料內部的耗散導致熔化區域更大,從而產生更高的表面粗糙度。更高的表面粗糙度表明,由于熔化區域更大,輔助氣體可以更有效地排出分解顆粒。此外,10.6μm波長測試顯示,由于吸收率較低以及隨后的激光能量散射,材料變色程度較輕,用于化學分解的能量也較少。

結論

本文概述了幾個加工參數對聚碳酸酯切割質量的影響。下表總結了研究結果,并給出了最佳參數建議。我們的研究表明,存在一個最佳溫度范圍,在此范圍內材料會熔化而不會分解。使用CO2激光器在高于最佳溫度范圍的條件下切割聚碳酸酯會導致材料分解,從而發生變色。

| 類別 | 理想參數 | 結果 |

| 波長 | 9.3 μm 可實現最高速度 10.6 μm 可獲得最佳質量 | 吸收效果更好,速度更快,分解也更徹底 的吸收率會導致更多的熔化而不是分解 |

| 頻率 | 50 kHz或更高(準連續) | 脈沖式運行方式可以帶來更好的氣體冷卻效果 變色的熔化物在切割區域內凝固 |

| 輔助氣體類型 | 加壓空氣 | 氮氣相對于空氣沒有任何優勢 |

| 氣壓 | 4 bar 或更高 | 更強的氣流可以更快地排出分解產物 |

研究發現,添加劑對切割效果有顯著影響,因此了解材料的確切成分對于工業應用至關重要。使用高頻率激光可以產生準連續波模式,與脈沖模式相比,切割效果更好。

使用CO2激光切割聚碳酸酯時,切割質量會受到輔助氣體壓力的影響。使用盡可能高的輔助氣體壓力(> 4巴)可以獲得更干凈的切邊。高壓輔助氣體能夠快速吹走熔融顆粒,從而獲得干凈光滑的切邊,使CO2激光切割更加高效。

對9.3μm和10.6μm兩種波長進行比較發現,它們在切割質量和速度方面存在差異。就避免變色而言,最佳結果是在準連續模式下使用10.6μm波長和高輔助氣體壓力實現的。總體而言,較弱的吸收會導致切割速度降低約30%。從經濟角度來看,最可行的選擇是使用9.3μm的CO2激光器并采用準連續模式。由此產生的切割邊緣只有非常輕微的變色,但在相同的平均輸出功率下,可以實現更高的切割速度和更好的表面光滑度。此外,由于氮氣和壓縮空氣產生的切割邊緣質量相似,因此應選擇壓縮空氣以降低成本。

武漢新特光電是美國Synrad在中國的授權官方合作伙伴,負責Synrad品牌激光器在中國的技術選型、項目實施與全生命周期服務,并提供整套器件集成解決方案,為您提供一站式的產品應用與技術服務!如需了解更多關于聚碳酸酯切割解決方案的信息,請聯系我們。

使用Synrad CO2激光器實現聚碳酸酯的理想加工

利用CO2激光器對聚丙烯薄膜進行優化加工

使用高性能CO2激光器解決標識與編碼方案指南

CO2激光器原理及優缺點

CO2激光器的工作原理及優勢

射頻CO2激光器在非金屬薄膜成型中的應用要點